產(chǎn)品中心PRODUCTS

服務(wù)熱線

正文

當(dāng)前位置:首頁(yè) > 新聞中心 > 產(chǎn)品知識(shí) > 正文垃圾焚燒爐耐火材料爐襯必須耐高溫、耐腐蝕、燃燒時(shí)耐沖刷磨損。

垃圾焚燒爐的分類及特點(diǎn)。

生活垃圾焚燒爐集自動(dòng)送料、分篩、干燥、焚燒、除塵、自動(dòng)控制于一體。生活垃圾焚燒爐主要采用高溫燃燒、二次加氧、自動(dòng)卸渣的高新技術(shù)措施,以滿足污水排放的監(jiān)測(cè)要求。垃圾焚燒技術(shù)在國(guó)外的應(yīng)用和發(fā)展已有幾十年的歷史。相對(duì)成熟的爐型包括熱解干餾氣化爐、脈沖拋爐焚燒爐、機(jī)械爐焚燒爐、旋轉(zhuǎn)焚燒爐和CAO焚燒爐。

熱解干餾氣化爐主要采用熱解、干餾、氣化等技術(shù)設(shè)計(jì)。垃圾在爐內(nèi)溫度和水蒸氣的作用下發(fā)生化學(xué)反應(yīng),垃圾完全碳化,最終產(chǎn)生一氧化碳CO可燃?xì)怏w;整個(gè)反應(yīng)過(guò)程在厭氧環(huán)境中完成,有效避免了重金屬的生成條件和環(huán)境。

可燃?xì)怏w可通過(guò)平底雙豎管、洗滌塔等凈化設(shè)備冷卻、脫酸、除塵等方式直接替代天然氣。單臺(tái)處理能力:50-200噸/天(多臺(tái)平行可提高處理能力),適用于中小城市生活垃圾處理。

機(jī)械爐排焚燒爐的工作原理:垃圾通過(guò)進(jìn)料斗進(jìn)入傾斜向下的爐排。由于爐排之間的交錯(cuò)運(yùn)動(dòng),垃圾被向下推動(dòng),使垃圾依次通過(guò)爐排上的各個(gè)區(qū)域,直到爐排燃盡。

燃燒空氣從爐排下部進(jìn)入,與垃圾混合;高溫?zé)煔馔ㄟ^(guò)鍋爐加熱面產(chǎn)生熱蒸汽,煙氣冷卻。最后,煙氣經(jīng)煙氣處理裝置處理后排出。

流化床焚燒爐的工作原理:爐體由多孔分布板組成。在爐內(nèi)加入大量石英砂,將石英砂加熱至600℃以上,在爐底鼓入200℃以上的熱空氣,使熱砂沸騰,然后投入垃圾。垃圾與熱砂一起沸騰,垃圾迅速干燥、著火、燃燒。少量中等爐渣和石英砂通過(guò)提升設(shè)備送回爐內(nèi)繼續(xù)使用。以上是生活垃圾焚燒爐的基本原理和特點(diǎn)。你不妨多加注意和理解。

如何選擇垃圾焚燒爐的耐火材料?

最近,許多客戶咨詢了垃圾焚燒爐的耐火材料。鑒于客戶面臨的選擇問(wèn)題,環(huán)陽(yáng)工業(yè)耐火材料小邊整理了垃圾焚燒爐耐火材料清單,僅供參考。不同類型的焚燒爐根據(jù)類型、溫度、位置不同,選擇也不同,請(qǐng)仔細(xì)參考。

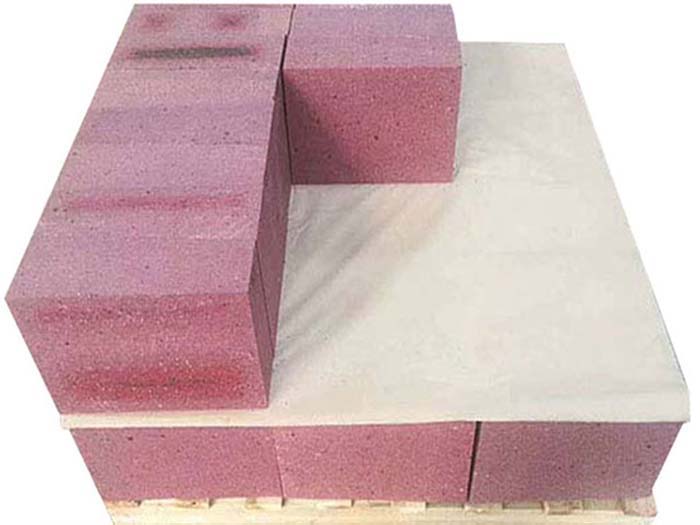

常見(jiàn)的焚燒爐包括間歇焚燒爐、爐箅焚燒爐、CAO焚燒系統(tǒng)、流化床焚燒爐、回轉(zhuǎn)爐焚燒爐等。垃圾焚燒爐的耐火材料具有以下特點(diǎn):

①體積穩(wěn)定性好;②高溫強(qiáng)度的高溫強(qiáng)度和耐磨性;③良好的耐酸性;④良好的抗震穩(wěn)定性;⑤良好的耐腐蝕性SO2.HCl.堿金屬蒸汽等。);⑥良好的施工性(不定形);⑦良好的耐熱性和隔熱性。

不同的焚燒爐,不同的使用部位,不同的使用溫度,以下建議僅供參考:

燃燒室的屋頂。側(cè)壁。燃燒器的使用溫度為1000-1400℃,可選用耐火1750-1790℃的高鋁磚和粘土磚,也可選用耐火1750-1790℃的可塑料;

爐箅側(cè)的上、中、下使用溫度為1000-1200℃,可選用碳化硅磚或耐火性為1710-1750℃的粘土磚,也可選用耐磨澆注料;

二次燃燒室的屋頂。側(cè)壁使用溫度為800-1000℃,可選用耐火性低于1750℃的粘土磚或粘土澆注料;

熱交換室屋頂、側(cè)壁、噴射室屋頂、側(cè)壁、室底使用溫度低于600℃,可選用耐火性低于1710℃的粘土磚或粘土澆注料;

調(diào)節(jié)煙道和煙道的使用溫度為600℃,可選用耐火性低于1670℃的粘土磚或粘土澆注料。

以上焚燒爐耐火材料的選擇應(yīng)根據(jù)具體情況確定。不同類型的焚燒爐應(yīng)根據(jù)設(shè)備運(yùn)行過(guò)程中最嚴(yán)格的情況,結(jié)合各種因素。

垃圾焚燒爐襯材料的選擇,首先根據(jù)爐溫,選擇耐火材料和能承受焚燒溫度的隔熱材料:其次,必須考慮燃燒后產(chǎn)品對(duì)爐襯的腐蝕。例如,當(dāng)焚燒堿性廢液時(shí),當(dāng)爐內(nèi)溫度高達(dá)1000℃時(shí),Na-以氧化鈉氣體排放,耐火磚中的SiO2成分與Na2O結(jié)合,產(chǎn)生低熔點(diǎn)礦物質(zhì),聚集在耐火磚表面并侵蝕。例如,耐火磚是一種高鋁磚。雖然SiO2成分較少,但由于氧化鋁和氧化鈉的反應(yīng),中間體中的鋁酸鈉會(huì)在高溫下產(chǎn)生膨脹裂縫,使耐火磚組織脆化。因此,選擇含有高氧化鋁的高鋁耐火材料,或選擇耐堿性腐蝕性較好的鉻鎂、鎂和鋁鎂的耐火材料。為了抵抗鹽堿等介質(zhì)的滲透和侵蝕,提高材料的耐渣性,一般選擇氣孔率較小的材料。

點(diǎn)燃?jí)A性廢水時(shí),點(diǎn)燃產(chǎn)品中的堿性熔融物對(duì)普通粘土耐火磚具有很強(qiáng)的腐蝕性,因此應(yīng)選擇氧化鋁含量高的高鋁磚或耐堿腐蝕性更好的鉻鎂。鎂磚和鋁鎂耐火技巧。為了抵抗鹽堿等介質(zhì)的浸泡和腐蝕,提高材料的耐渣性,往往應(yīng)選擇孔隙率較小的材料。

在選擇點(diǎn)燃爐耐火技巧時(shí),應(yīng)注意爐內(nèi)不同部位的溫度和腐蝕情況。左證書(shū)不同部位的就業(yè)前提是采用不同等級(jí)的材料。如果點(diǎn)燃室最熱帶度為1400~1600℃,可選用含Al2O3=90%的剛玉磚;爐上干燥溫度為900~1000℃,錐部設(shè)有廢液噴嘴。

可選用含Al2O3>75%的一級(jí)高鋁磚;爐膛中部溫度為900℃,但熔融鹽堿襯里卑劣,爐襯腐爛較低,可選用一級(jí)高鋁磚爐膛就業(yè)前提與爐膛中部不同。當(dāng)點(diǎn)燃產(chǎn)品中有大量熔融鹽堿時(shí),熔融材料會(huì)聚集在斜坡上。

在選擇焚燒爐襯里材料時(shí),還應(yīng)注意爐內(nèi)不同部位的溫度和腐蝕情況,可選用不同等級(jí)的材料。燃燒室最高溫度為1400~1600℃,可選用含Al203=90%的剛玉磚;爐膛上部工作溫度為900~1000℃,錐部設(shè)有廢液噴嘴,可選用含Al2O3>75%的高鋁磚,爐膛中部工作溫度為900℃,有熔融鹽堿沿爐襯下流,腐蝕嚴(yán)重,可選用一級(jí)高鋁磚;爐膛下部工作條件與爐膛中部基本相同,當(dāng)燃燒產(chǎn)品中含有大量熔融鹽堿時(shí),易在坡上聚集停留時(shí)間長(zhǎng),也易滲入耐火磚中,如有Na2CO3時(shí)腐蝕較嚴(yán)重,因此比爐膛中部更差,應(yīng)選用孔隙率較低的致密材料,如電熔耐火磚制品等。

焚燒爐耐火材料中,含氧化鉻的耐火材料具有良好的耐腐蝕性;1250℃以上時(shí),可采用鉻剛玉磚作為焚燒爐內(nèi)襯。

新聞推薦

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢