�a(ch��n)Ʒ����PRODUCTS

����(w��)�ᾀ

����

��(d��ng)ǰλ�ã���� > ������ > �a(ch��n)Ʒ֪�R > ����̼����������ڸߠt̼����肴u.��Ϩ��ţ�ȴu.�X늽��̼����u���մɸG̼����u��������ճ�Y(ji��)��Ŀǰ̼�������{��Ҫ��̼�����w���ͼ�(x��)�۞���Ҫԭ�ϣ���Һ�w��ȩ��֬��Y(ji��)�τ����S�o(h��)��(qi��ng)�ȸ�.���w�Y(ji��)��(g��u)��(w��n)���Ժ͚����Ժ�.��(w��n)���������ͻ��W(xu��)���ܵă�(y��u)�c(di��n)��һЩ������ʹ��̼����U�u�����������̼����u���Ñ�Ҳϣ������Ļ��W(xu��)�ɷ��c�u������Ȼ�����������̼�����������������˺�����������{�����Ƿ�M���L��ʹ����Ҫ��C��̼���������@헹���.������͵�����Y(ji��)��̼����U�u���ǵ�����Y(ji��)��̼����u����Ҫԭ�ϡ�.�����о���ճ�Y(ji��)��(qi��ng)�ȺͿ���������

1.ԇ�

(1)ԭ�ϼ����

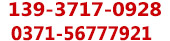

��Ҫԭ�Ϟ飺����0.5��0mm�͡�0.074mm.�أ�SiC)=̼��������98.31%��0.074mm.�أ�Si3N4)=�������93.26%.5��0mm�͡�0.074mm.�أ�SiC)=74.42%.�أ�Si3N4)=20.26%�������c̼����U�u�۽Y(ji��)�����x��Һ�w��ȩ��֬���������ӄ�����Ʒ�ɷ����1��ʾ��̼����ԭ�Ϙ�Ʒ��(bi��o)ӛ��A��̼�����(f��)�ϵ�����ԭ��ԇ�Ә�(bi��o)ӛB��̼����Y(ji��)��̼����U�u��ԭ��ԇ�Ә�(bi��o)ӛC��

(2)ԇ���Ƃ估���ܜyԇ

����(zh��n)��õIJ��ϵ��딇��C(j��)�����ɰ�1min��Ȼ�����Һ�w��ȩ��֬���66min���Ƴ����{����ʼ�F��Ȟ�450mm�s���u�r��(bi��o)��(zh��n)�_���Y(ji��)�τ������������Mԇ�ӽY(ji��)�τ��������քe��26%.31%��33%��Ȼ������GB/T����(�F��ȷ�)�Ϳ���ճ�Y(ji��)��(qi��ng)��(11008���180����24h,600��.800���1300��՚��ռ���̿�l���µğ�̎��3h����������50mm��50mm��50mm�����wԇ�K���������ܜyԇ(600���800��՚���)��

2�Y(ji��)���cӑՓ

(1)ԭ�ό����{�F��ȵ�Ӱ�

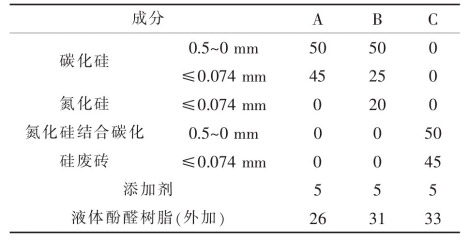

�ڜضȞ飨25��5��������Ȟ�20%~25%�ėl���������՝�Ȟ�20%~25%�ėl����GB/T22459.1-2008�����Mԇ���M(j��n)���F��Ȝyԇ����ͬ�r�g���F�����D1��ʾ�����Կ��������M�ఴ450mm���������F��Ⱥ����S���r�g�����ƣ��F��Ȱl(f��)���˺ܴ��׃�����ϳ�̼����ԭ�Ϻ�̼�����(f��)�ϵ�����ԭ��AB�S���r�g�����ƣ���Ʒ���F��ȳʬF(xi��n)�ȴ��С��׃��څ��������5h�F���ֵ������435mm�������Ͼ����^�L��ʩ���r�g�������J(r��n)���ȩ��֬����һ������ˮ.�ƾ��͓]�l(f��)�����|(zh��)����ʼˮ�ֺ�̼����ԭ�ϲ���ȫ�����S���r�g��������u��ԭ�ϣ������F�����������⣬ˮ��.�ƾ��͓]�l(f��)�����|(zh��)�ē]�l(f��)���������{��ճ������(d��o)���F��Ƚ��͡��ԏU�u�۞���Ҫԭ�ϵ�C��Ʒ�F��Ȼ����ʬF(xi��n)��u�pС��׃��څ�������������ڴu��ʹ���^���НB�������A�����|(zh��)����Ϻ���u�ܽ�����(d��o)�·�ȩ��֬�̻����Ķ��������{�F�����

��ͬԭ�ϻ�����Ʒ�F����S�r�g׃�������D1

��2��ԭ�ό����{����ճ�Y(ji��)��(qi��ng)�ȵ�Ӱ�

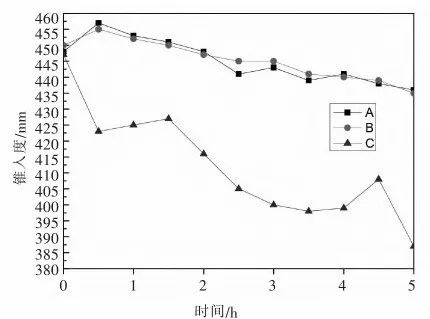

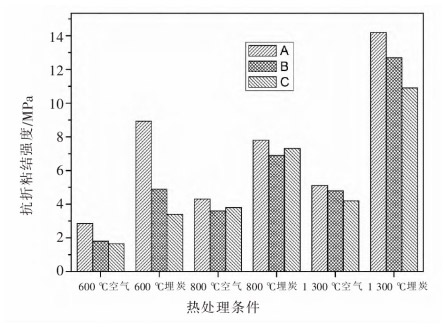

ճ�Y(ji��)��Ʒ�ڲ�ͬ�ضȺ͚�����M(j��n)�П�̎������̎����Ŀ���ճ�Y(ji��)��(qi��ng)��ԇ�Y(ji��)����D2��ʾ��

�D2ԭ���ڿ՚�Շ��П�̎������ճ�Y(ji��)��(qi��ng)�ȵ�׃���D2

��Ҋ���Mԇ����110������Ŀ���ճ�Y(ji��)��(qi��ng)�Ȳ�^��������ȫ̼����ԭ��A�ӵ�ճ�Y(ji��)��(qi��ng)�ȳ��^25MPa��̼�����c������ԭ�ϵ�Bԇ�ӏ�(qi��ng)�Ƚӽ�25MPa���ԏU�u�۞���Ҫԭ�ϵ�Cԇ�ӏ�(qi��ng)�Ȳ���20MPa��180������(qi��ng)�Ȳ�e����������22MPa�����������J(r��n)�����͜����{�Ŀ���ճ�Y(ji��)��(qi��ng)����Ҫ�ɷ�ȩ��֬�ṩ��������M��Ʒ�Ŀ��ۏ�(qi��ng)�������^�����ĈD2��Ҳ���Կ��������M��Ʒ�ď�(qi��ng)���������ض��������^�ͣ��S����̎��ضȵ��������Լ�̼�����ԭ�ϵĘ�ƷA��(qi��ng)���^����B��Ʒ��C��Ʒ�ď�(qi��ng)�Ȳ�e�����������J(r��n)������ȩ��֬���иߜؗl�����ڿ՚�����u�����ֽ������ٰl(f��)�]ճ�Y(ji��)�������ã�ϵ�y(t��ng)��(qi��ng)����Ҫ��ԭ��֮�g�ğ��Y(ji��)�ṩ���������̼������������������������豣�o(h��)Ĥ����ߘ�Ʒ���ؿ��ۏ�(qi��ng)������������������(d��o)�½Y(ji��)��(g��u)��ɢ�����͏�(qi��ng)������̎����ͬ�ضȺ͚�յĿ���ճ�Y(ji��)��(qi��ng)�Ȍ�����D3��ʾ��

�D3��ͬ��̎��l������ճ�Y(ji��)��(qi��ng)�ȵ�Ӱ�

��Ҋ�����Mԇ�������N��̎��ض��µĿ���ճ�Y(ji��)��(qi��ng)���Ը�����̿ԇ�����e��13000���̎��r���俹��ճ�Y(ji��)��(qi��ng)�Ȳ���5MPa���ߵ���10MPa������A�ӏ�(qi��ng)�ȳ��^14MPa�������П�̎��l������A��Ʒ�Ŀ���ճ�Y(ji��)��(qi��ng)���^�ߣ�����������A��Ʒ���{�����ճ�τ��������^С���]�l(f��)�Է�?j��n)?sh��)�]�l(f��)�����µĿ�϶�^������̎���^���И�Ʒ���Y(ji��)Ч����(y��u)�ژ�ƷB�͘�ƷC��

��3��ԭ�ό����{���������ܵ�Ӱ�

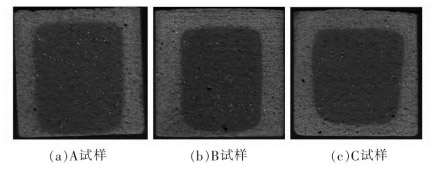

���о���ͬԭ�ϵ������c̼����u���{��Y(ji��)�ϵ��;��������M�ͻ����{��Ʒ800�ס��ڗl�����M(j��n)�п��������ܱ��^��(sh��)����������Ʒ������Ƭ��D4��ʾ��

�D4800�濹����ԇ��������Ƭ

��Ҋ�����Mԇ��8000������������Ƭ�ژ�Ʒ�܇����F(xi��n)һ���������������Ӻ���^����A��Ʒ�cC��Ʒ�������Ӻ�Ȳ�e������A��Ʒ�Ŀ��������������^���������J(r��n)��8000�殔(d��ng)?sh��)������̼��������������r��������/̼�������������ژ�Ʒ�����γɷ�(w��n)�����Ԍ�����˵�����ԭ�������B��Ʒ��������(y��n)����C�ژ�Ʒ���������������ԭ�������俹���������Ժ���B��Ʒ���Բ����Լ�̼�����ԭ�ϵ�A��Ʒ��

3.�Y(ji��)Փ

��1��̼������ԭ�ϵĘ�Ʒ�����ճ�Y(ji��)���^�����ԏU�u�۞�ԭ�ϵĘ�Ʒ�����ճ�Y(ji��)���^�����Ժϳ�ԭ�Ϟ���Ҫԭ�ϵăɷN���{���F����S���r�g�����ƶ��pС���ԏU�u�۞�ԭ�ϵ����{���F����S���r�g�����ƶ��pС������(w��n)����

(2)���Mԇ�ӵ͜ظ����Ŀ���ճ�Y(ji��)��(qi��ng)���^����180������Ę�Ʒ��(qi��ng)�Ȼ�����ͬ���s22MPa�����иߜ�?z��)�̎����?qi��ng)���^�ͣ��՚�Շ���600���800���̎����ԇ�ӏ�(qi��ng)�Ȳ���5MPa����̎����ԇ�ӏ�(qi��ng)���@��������13000������̿��̎������ԇ�ӏ�(qi��ng)�Ⱦ����^10MPa��

��3���Լ�̼�����ԭ�ϵĘ�Ʒ�������õĿ��������ܣ��ԏU�u�۞�ԭ�ϵĘ�Ʒ�����еȿ�����������������ԭ�Ϙ�Ʒ�Ŀ��������������^�

�����]

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ