�a(ch��n)Ʒ����PRODUCTS

���՟ᾀ

����

��ǰλ�ã���� > ������ > �a(ch��n)Ʒ֪�R > �����ͻ���ϵ���ĥ����ָ�����ڸߜحh(hu��n)���µֿ��Cеĥ�p���_ˢ�ͻ��W���g���������@һ���Ԍ�ұ�����������մɵȸߜع��I(y��)�е��O�䱣�o���P��Ҫ���ͻ���ϵ���ĥ������M�ɺͽY���Q�������wӰ��������£�

һ���ͻ���ϽM�Ɍ���ĥ�Ե�Ӱ�

���W�ɷ�

������ͻ����ͨ����һ�N���N����������������X��Al₂O₃���������V��MgO���������裨SiO₂�����������X�������V�ȸ����c����������˲��ϵĸߜ�Ӳ�Ⱥ���ĥ����

�����X����Ӳ�Ⱥ����c���V��������Ҫ����ĥ�ԵĈ�����

�����V�����Ѓ�(y��u)���ĸߜط�(w��n)���ԺͿ����ԣ���������Fұ���ȸߜظ��g�h(hu��n)����

̼�����̼���裨SiC����̼����B₄C����������ߵ�Ӳ�Ⱥ��ߜ���������ĥ�p���صĭh(hu��n)���±��F(xi��n)������

̼���裺�ܸߵ�Ӳ�Ⱥ���ĥ�����m���ڸ�ĥ�p�Ġt�r�������Ȳ�λ��

̼���𣺸�Ӳ�Ⱥ����õĿ��������ܣ������ڐ��ӭh(hu��n)����

��M��

������ϣ����������̼����缃����Al₂O₃���u�������^�����������ͻ��W������

�ͺϲ��ϣ��ɶ�N�ɷֽM����ͨ�^�Y����(y��u)�����焂��-Ī��ʯ��Al₂O₃-SiO₂���ͺϴu���Y�϶�N��ă�(y��u)�c���������ϵ����w��ĥ������

���ӄ�

����������������t��Cr₂O₃���������TiO₂��������ͨ�^��׃���w�Y�����γɏ����������ĥ����

̼�|(zh��)���ӄ�����ʯī�����������ϵĿ������Ժ���ĥ�ԣ���Ҳ��Ӱ푿��������ܡ�

�����ͻ���ϽY������ĥ�Ե�Ӱ�

����;���

����M�ɣ������е���Ҫ�����Q��������ĥ�ԡ��焂��u��Ҫ�Ʉ�����M�����ṩ�˸�Ӳ�Ⱥ���ĥ�ԡ�

������������С����ľ����Y�������������ĥ���������Y�����܌��´��ԼӴ�����ĥ���½���

������ò��ᘠ��Ƭ���������߲��ϵĿ��_����������Ҳ���܌�����ijЩ�����ϵ�������

�^�Y��

���ܶȣ������ܶȲ���ͨ�������^�ߵ���ĥ��������϶�ȵ͜p����ĥ�p�^���в��ϱ����������

�@�M��������С���@�M���Y���܉����Ч�ط�ɢ�������p�پֲ��������Ќ��µ��Ɖġ�

�Y������s�|(zh��)

�Y���ࣺ�մɽY��������Y����Ĵ��ڿ�Ӱ푲��ϵ����w��ĥ�����Y��������Խ������ĥ��Խ����

�s�|(zh��)����Fe₂O₃���s�|(zh��)��Ӱ푲��ϵļ��Ⱥ�������������ĥ����

��϶���Ѽy

��϶�������еĿ�϶�p������Ч���d��e����������ĥ�����ߜ��¿�϶�еĚ��w��Û߀���܌��²����_����

�Ѽy���Ѽy���ڲ��������r�Uչ������ĥ�p�ӄ���

������ĥ�Ԝyԇ�c����

�yԇ����

Ħ��ĥ�pԇͨ�^Ħ��ԇ�x�y���������ض��l���µ�ĥ�p����

�_��ĥ�pԇģ�M�ߜ��²����ܵ�?j��ng)_����ĥ�p��r��

�ߜظ��gԇ�ڸߜػ��W�h(hu��n)���Мyԇ���ϵ���ĥ�ԺͿ����g����

���͑���

ұ�I(y��)���ߠt�t�r���D�t�t�r��늠t�t�ڵ���Ҫ����ĥ���ρ��ֿ��Fˮ���ˮ�ě_ˢ�����g��

ˮ��I(y��)�����D�G��(n��i)�rҪ�����ĥ�����ԑ����G�ϵĸߜ�ĥ�g��

�������I(y��)���۸G��(n��i)�r������Ҫ���ܲ���Һ�ĸߜظ��g��ĥ�p��

�ġ���(y��u)���cδ���l(f��)չ����

���σ�(y��u)��

���ԣ�ͨ�^������Ԫ�ػ�����������(y��u)�����ϵĽM�ɺͽY���������ĥ�ԡ�

�{���g�����ü{�ײ��Ϻͼ{���g���Ԃ��y(t��ng)�ͻ��������������ĥ�Ժ;C�����ܡ�

���켼�g

���Y��ˇ����(y��u)�����Y�ضȺ�ˇ����(sh��)���p�ٿ�϶������߲������ܶ���

�ͺϹ�ˇ�����ö����ͺϲ����OӋ����߲��ϵľC����ĥ�Ժ��ߜ����ܡ�

�h(hu��n)���c�ɳ��m(x��)��

�Gɫ���ϣ��_�l(f��)����Ⱦ���ɻ��յ��ͻ���ϣ��p�ٌ��h(hu��n)����Ӱ���

�������ã��Ƅ��ͻ���ϵ������������p���YԴ���M�ͭh(hu��n)��ؓ����

�ͻ���ϵ���ĥ����Ҫȡ�Q���仯�W�M�ɺ��^�Y����ͨ�^��(y��u)�����ϵĻ��W�ɷ�������Y�����@�M���������@����߲����ڸߜحh(hu��n)���µ���ĥ����δ�����S�����ϿƌW���M�������칤ˇ���������ͻ���ϵ���ĥ���܌��Mһ���������ԝM��������s�͇����Ĺ��I(y��)������

- ��һƪ����ֹ�ͻ�u�p������Ч��ʩ

- ��һƪ���]���Y��

�����]

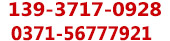

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ