�a(ch��n)Ʒ����PRODUCTS

����(w��)�ᾀ

����

��(d��ng)ǰλ�ã����(y��) > ������ > �a(ch��n)Ʒ֪�R(sh��) > �����ͻ������̿���џ��t�đ�(y��ng)�ü�����

�l(f��)���r(sh��)�g��2022/1/18 17:17:13 �c(di��n)���ʣ� ��Դ:���شu ���ߣ��sʢ�Ͳ�

̿��呟��tһ��֞���D(zhu��n)ʽ�����ރɷN��̿��呟��t���Է��x�՚��ԭ���M(j��n)�П�̎���ğṤ�O(sh��)����̿���t�õ��ͻ������Ҫ����X�u��ճ���u���ͻ�ע����

����呟��t�dz������̿�|(zh��)�������Ɖ��^�����ݳ��ē]�l(f��)�����|(zh��)�����a(b��)�䲿�֠tú�⣬Ȼ���c��(j��ng)�^�Q�����A(y��)��Ŀ՚������ڻ����ȼ������(du��)̿�ز����g�Ӽӟ��һ�N�t�������^���еĻ���ضȞ�1300~1380�棬ȼ�ڜ��_(d��)1500����

呟����Ӻͻ�������wһ����Ì�(d��o)�����ܺá����dܛ���c(di��n)�����ߜؙC(j��)е��(qi��ng)�ȴ�Ĺ�u��

�Q���ҵײ����и��Ӵu����ߜس����^��ؓ(f��)�ɣ�ͬ�r(sh��)�M(j��n)���˟ύ�Q������^ȥһ�㶼���þ������ß᷀(w��n)����������ܛ���c(di��n)�ߵ�ճ���u��ȼ���ڲ��ø��X�|(zh��)�u��

���l�����t��Ҫ�����nj���̿늘O��̿�K�����W(xu��)��O���ڷ��]�՚�l�����g�Ӽӟ���ʹ��̿늘O��̿�K�����W(xu��)��O���ڷ��]�՚����g�Ӽӟ�����������ڶ��Һ決��

�決�t������������K���ͻ�u��ؓ(f��)�����ϲ�늘O��ӟቦ���ڻ��䡢ȼ���ڵ����K��߀�ܳ���1400�����ҵĸߜ����ú͜ض�׃����Ӱ������ԑ�(y��ng)�����^��ęC(j��)е��(qi��ng)�������ø�ܛ���ضȺ����ß᷀(w��n)���Ե�ճ���u������

̿�ر����t�������p�|(zh��)���شu���x��

̿�ر����t�����ڸ����������ܸߜز�ͬ�����x�õ��ͻ����Ҳ���M��ͬ�������]ʽ�����t�ײ��u�գ�����u�����ϲ����w����������Ʒ�����������ܵ�1400�����ϵĸߜ����õȣ���˳����ÙC(j��)е��(qi��ng)�ȸ����᷀(w��n)�����^�õ��ʿ�u����;���]ʽ�����t�t�w���������a(ch��n)�^������Ҫ�Ƅ�(d��ng)���������p�|(zh��)���شu������

̿���ɠt�śr���ͻ�u���x��

̿���t����һ�N��̿�����c�՚���x�ğ�ӹ��O(sh��)�����ӟ��������ʹ̿�ز����е�ˮ�ݺ͓]�l(f��)���ݳ������Үa(ch��n)���w�e�տs�����ܶ������׃�����Ķ��@�ø��õČ�(d��o)��������(d��o)�����Լ������������g��

̼��呟�ͨ����������ʽ呟��t�������S����ʽС呹M�ɣ�ÿ4��(g��)��һ�M���ֳ����ɽM��

����ʽ呟��t�dz������̿�|(zh��)������呟��^�����ݳ��ē]�l(f��)�������ڻ����(n��i)����һ���ְl(f��)ţ�tú����ͨ�^���ȼ������(du��)̿�ز����g�Ӽӟ��һ�N�t���������ضȿ��_(d��)1300~1380�档���ɜضȸ��_(d��)1500�������ԟ��ɠt�ż��t��Ҫ��(j��ng)��1300�����ϵĸߜ�������ͬ�r(sh��)Ҳ���b̿��̿�ز��ό�(du��)�ޱڵ�Ħ���c�_����ȼ���r(sh��)���w�ě_ˢ���B���������c(di��n)�}�������g��������������ԭ����呟����w�ͻ��������һ���x�Ì�(d��o)�����ܺ������d�ضȸ����ߜؙC(j��)е��(qi��ng)�ȺõĹ�u����������ضȸߕr(sh��)���ø��X�u��ʣ�µĠt��λ���K�üt�u���p�|(zh��)�u��ճ�ͻ�u���t�������üt�u��ճ���ͻ�u���p�|(zh��)�ͻ�u��

̼��呟��t���ͻ�u

һ��������֮ǰ��(y��ng)�M�����l����

(1)�S��?j��)?n��i)�ܷ��ꡢ��ѩ��

(2)�t�w��ܺ�֧�ΰ��Ѱ��b�ꮅ�����ҏ�(f��)�z�ϸ�

(3)�������������A(ch��)�����ƽ�_(t��i)�����������(j��ng)����ͨ�^��

���ɹ�����ȼ�����(����ȼ����)�Ȳ�λ�A(y��)��������Ȼ�����x�ͽM�Ϯ��ʹu��

�����y(c��)���c�Q���U��

�����u֮ǰ������(j��)�t�w��(g��u)���c���A(ch��)���ľ�������呟������������ľ������քe�����ڻ��������A(ch��)��֧�ΰ�Ă�(c��)�棬�Ա������w���w��ÿһ������

���w�����t���w�߳�λ���Ԡt��֧�ΰ�����(bi��o)�ߞ����(zh��n)��

�uʯ�����еľ��U���������ôu�K�܇�����������߀��Ҫ�ڠt���m��(d��ng)����һ����(x��)�����Կ������w��ƽֱ�͘�(bi��o)����

����呟��t����������

呟��t�w�ĽY(ji��)��(g��u)�Ϸ֞�呟�����ȼ�����(����ȼ����)�����Nͨ������ڵȲ�����������(j��)�����õIJ��ό��t���֞��ճ�ϴu�������g��u�κ�픲�ճ���u����

1.��ճ���u��

ԓ�ΰ�����呟����²�ճ���u���K���ײ��A(y��)���L(f��ng)��������(y��ng)�߶ȵ������w�K��

������֮ǰ����(y��ng)�м�(x��)�z��֧�ΰ����Ę�(bi��o)�ߡ�ƽ������ÿһ���Ͽڵ����ľ����ߴ���

һ����ԣ�������֧�ΰ�����һ��5��8mm���ʯ��^���������һ��0.5mm��ı�䓰壬�������K�Ļ���(d��ng)����

�ɟ��ɵ�F�Ͽ��_ʼ���u��Ȼ����������������呟������Ͽ����w���ͺ�����(du��)���M呟��ރ�(n��i)�����ľ�(����呟���)�M(j��n)�����м�(x��)�z�������������A(y��)���L(f��ng)���Ĵu�ӕr(sh��)����(y��ng)�S���S�������≦�ĸ��N���w���S���ރ�(n��i)������(y��ng)�u�������������@����ճ���u��ճ�������ͻ�u���t�u������(n��i)����������Ҫ���������։��wƽ���ʹ�ֱ��

2.���g��u������

ԓ������呟��t����Ҫ�IJ��֣�������u呟����������ӟ���ͨ���������܉������н��������ôu�ߣ���uʯ��Ҳ��ճ���u��ճ�������ͻ�u���t�u��(g��u)�ɵ��≦��ճ�ϵĴu����߀�и��N��ͬ��ͨ���ڡ�

��u���wһ����Ó�ˮ�����Ĺ��|(zh��)�ͻ����������u�p�����S�������呟�������w1��3���������_�����܉���2��4���ס�

2.1呟���������

���ޞ��п��L(zh��ng)�����������M����dz�С(1660mm��360mm)�����Ǹ߶ȷdz���(��Щ���_(d��)8m)���׃�(n��i)��ÿһ�u�����ɮ��δu�M����呟������u�r(sh��)����(y��ng)�ȸ������(y��n)��Ȼ�����Ƀɶ�����������

��ʩ���У����w��(n��i)�Π�����_������һ��(g��)��Ҫ���}���������r(sh��)����(y��ng)��(y��n)����������ߴ���M�b��������呟������ľ��g������ôÿ��1��ÿ��ɌӾ�Ҫ�M(j��n)��һ�Ιz�������ڶ��t���a(ch��n)�r(sh��)���õĠt���^�����������w���ϲ������c���Ϸ����෴���e(cu��)�X����������e(cu��)�X���ܳ��^2mm��呟��Ĺ�u���ú�Ҫ��(du��)��ֱ���M(j��n)�Йz�(y��n)�����`��ܳ��^4mm��һ��ÿ��һ�����϶�Ҫ�M(j��n)���о���z�������⣬���K�����ƽ����Ҳ��(y��ng)�S�r(sh��)�ó��әz����ʹÿ��(g��)���w��(du��)��(y��ng)�Ĵu�߶�һ����

呟��Ĺޱڱ��^������Щֻ��80mm�������ֹú��Z©��������ÿ�ӻ���wǰ���ޱ����w��(n��i)����u�pʩ������

����呹����b�ڹ��w�ĵ������������ɔ�(sh��)��(ji��)䓽��^(ÿ��(ji��)�L(zh��ng)1200~1500mm)�M�������g���ľ�壬�����t�ܼ�������M��������������S��������������ժ�^������

2.2ÿ��ȼ���ҵ�������

�����t��ȼ�����λ�ڱ����t�ɂ�(c��)���ɮ��ʹu�M�ɣ�һ����7~8����������֮ǰ���������(y��n)�p��Ȼ��������һ���������������r(sh��)��Ҫ��(j��ng)���z�������ߴ����_���u�p�е���ɳ��ӯ���������w�Ƀ�������w������ǰ����(y��ng)�ص��������ڼ������Ϛ��������༰�s�����c��ͬ�r(sh��)����(du��)�w��u�����w�����ƽ�����M(j��n)�Йz���������������z�y(c��)���`��ֵ�飺�L(zh��ng)���е��L(zh��ng)�Ȳ��ܴ���2mm���L(zh��ng)�ȃ�(n��i)���ܳ��^4mm�����w�u�K�r(sh��)����(y��ng)�S���K����²��D�{�ÿ�ӻ��������ɺ���߀Ҫ��(du��)�w��u��Ę�(bi��o)���M(j��n)�Йz����

�u�����r(sh��)����(y��ng)���C�t��λ�����ߴ������ĸ߶ȷ����O(sh��)Ӌ(j��)Ҫ������(y��n)����Ɵ������ľ��c������ľ��g�ࡣ

2.3����(d��ng)�c���p��

��u���w�϶κ��¶��cճ���u���|̎�����O(sh��)Ӌ(j��)Ҫ�����л���(d��ng)�p������(d��ng)�pҪ�Ƀ���ƽ�������ɵĹ��Ӻʹu��֮�g����Û�p��(y��ng)��ֹ��������Û�p�c������|̎����ʯ���K���ͻ��w�S����u���w�����c����u֮�g��������������Û�p�����ڿp�м���ʯ��-���|(zh��)�ͻ�������������������Û�p��(y��ng)���O(sh��)Ӌ(j��)������

2.4��ڡ�

������u��ճ�������ͻ�u���t�u���������Ś�����Ś�ܼ������Ś�ܵ�����(y��ng)�ںă���ճ���u�������O(sh��)�L(f��ng)������ע�Ᵽ���O(sh��)Ӌ(j��)�ߴ�����ע���坍����ͨ����D(zhu��n)���c���]ǰ��Ҫ�ص�������_���䕳ͨ��

3.ճ���u픲�������

ԓ���ְ��������t�ϲ�ճ���u���w���]�l(f��)�ֵ������픲����w��

��呟������M(j��n)�Ͽڶ����ӿsС����������Ĵu�ӑ�(y��ng)�����e(cu��)�_(t��i)�����������Ͻ���δ�l(f��)��׃������(y��ng)ע��t��ȫ�ߴ�ֱ�ȡ��������M(j��n)�Ͽڵ����ı���c���w����һ�������������(y��ng)���O(sh��)�ι̡����ü����w֮�g�Ŀ�϶���Ý����ʯ����������ߠt��ϵı��،Ӽ��ͻ�ע������(y��ng)�ں�t�Y(ji��)�����M(j��n)�о�����

�����]

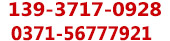

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ