�a(ch��n)Ʒ����PRODUCTS

����(w��)�ᾀ

����

��(d��ng)ǰλ�ã����(y��) > ������ > �a(ch��n)Ʒ֪�R(sh��) > �����Ƃ���X���p���شu�Ĺ�ˇ��B

�l(f��)���r(sh��)�g��2021/4/27 16:52:16 �c(di��n)���ʣ� ��(l��i)Դ:���شu ���ߣ��sʢ�Ͳ�

���X���p���شu�����ͻ������Ҳ���ڱ��ز��ϣ��������õĸߜ����������ظ������ܺ��������Bһ�����a(ch��n)��ˇ�����dȤ�����ѿ���һ���˽�����

�p�|(zh��)���X�u�ǟṤ�G�t����Ҫ��������������X��������48%����Ҫ��Ī��(l��i)ʯ�Ͳ�������M�ɵ��p�|(zh��)�ͻ�������ݷe�ܶȞ�0.4~1.359/cm3����϶�ʞ�66%~73%��������(qi��ng)�Ȟ�1~8MPa���͟������^���������x��������p�|(zh��)���X�u����(du��)�ں���������Դ�����_��(sh��)ʩ��(gu��)����Դ���߾�����Ҫ���x������p�|(zh��)����u�����p�|(zh��)���X�u�ͻ��Ժ�������С��ԭ���S�����ͻ�u�r(ji��)��������DZ��^����ĸ������������(j��)���a(ch��n)��ˇ��ͬ���ɲ�����ĭ�������������p�|(zh��)���X�u��

���X���p���شu�mȻʹ�Üض��^���������ڏ�(qi��ng)�ȡ����غ������ܵ�ì��������������һЩ�ߜص^(q��)�đ�(y��ng)�ã���˲���ֱ�������Y(ji��)��(g��u)���ز����������Ƃ��^(gu��)���е�ԭ�������Ŀǰ���X��������ձ���ڵ�һ��(g��)��(w��n)�}������С��(qi��ng)���^���������������������^������������ҵ�һ�N�Ƃ���X�ߏ�(qi��ng)������ϵļѷ������ɞ��ͻ�����о�����Ҫ����֮һ��

ͨ�^(gu��)��(du��)�N�p�|(zh��)���ϵ��Ƃ乤ˇ�M(j��n)�б��^���l(f��)�F(xi��n)�l(f��)�ݷ��܉��Ƃ�����и��]���ʺ�С��Ҏ(gu��)�t�ĸ��X�|(zh��)������������Ұl(f��)�ݷ��Ƃ�ĸ�������Π�������Ƃ乤ˇ��(ji��n)�Ρ�

һ�����ϻ����

���ϺͰl(f��)�݄���Һ�IJ������ϕ�(hu��)Ӱ������К�ֲ��ľ�����������Ӱ����ϵİl(f��)���ʡ���(d��ng)�۠�ԭ���c�l(f��)�݄���Һֱ�ӻ�ϕr(sh��)���l(f��)�݄����~݆����(d��ng)��(hu��)�a(ch��n)����������ĭ���l(f��)�݄���Һ�е�ˮ���~݆����(d��ng)�ľֲ���(hu��)�γ���ĭ���o(w��)���c���з۠�ԭ�ϳ�ֻ�������ϝ{�Пo(w��)���γ��B�m(x��)��ˮĤ���a(ch��n)�����{ƫ������?y��n)��ϝ{�д���ˮĤ���B�m(x��)�F(xi��n)����ʹ�����M(j��n)���ϝ{�еĿ՚ⲻ�ܱ�����������U(ku��)ɢ���Kʹ�������еĚ��w�w�e�pС�������˰l(f��)�݄��İl(f��)������

��ʹԭ���c�l(f��)�݄���ֻ�Ͼ������_(d��)���l(f��)���ʵĴ�ֵ�����l(f��)�ݷ��Ƃ��p�|(zh��)���ز��ϵĻ�Ϲ�ˇ�֞�����(g��)���E����Ҫ���C���ϻ�Ͼ������ԇ�(y��n)�ľ��w���E�ǣ������еķ��ϻ����һ��������^(gu��)�Y��������ĥ�C(j��)�M(j��n)��0.5h����ĥ���Դ_�����ϻ�Ͼ�����Ҫ���C�����cˮ�Ļ�Ͼ������Ȱѷ��Ϸ��딇��������ˮ?d��ng)��?~2min����ԭ�Ϻ�ˮ����ػ�ϳ��������˷�ֹ���w���ϝ{�еľۼ��������m��(d��ng)?sh��)ļ����ɢ������ˮ̫���������?hu��)�������w��(qi��ng)�ȣ�߀��(hu��)�����ĭ����(w��n)�������ԑ�(y��ng)�����m���Ĝpˮ�����Ԝp��������������Ҫ���C�{���c��ĭ�Ļ�Ͼ�����������õİl(f��)�݄���Һ����{Һ�У���һ�����ٶȔ�������������������ʹ?ji��){Һ�c��ĭ��Ͼ����Ƴ���ĭ�{Һ������

���dz�����

���˱��C�l(f��)�ݷ����a(ch��n)���p�|(zh��)���ز��ϵİl(f��)���������{�к�ˮ���^�ߡ�ͨ�^(gu��)�N��ͬ�ij��ͷ������^�l(f��)�F(xi��n)��ֻ��(du��)���{��ˮ�ʸߵIJ����M(j��n)��ע�{���ͣ���������ע�{�����γ��w�e�^������w��ע�{���ȿɱ��C���w��(n��i)��ֲ������ֿ�ʹ�Ƽ���ˇ��(ji��n)�����K�Q������ע�{��������

��������͟���

���ڳ��κ����w��ˮ���^������˸��﹤ˇ��(du��)�ڷ�ֹ���w׃���_(k��i)�Ѻͱ��C���w��(n��i)���������ʮ����Ҫ���l(f��)�ݷ��Ƃ��p�|(zh��)����������a(ch��n)�д��ڵĴ�(w��n)�}�Ǹ����^(gu��)�̷����������L(zh��ng)������r(sh��)���w�����_(k��i)��׃�����麆(ji��n)���l(f��)�ݷ��Ƃ��p�|(zh��)������ϵĸ��﹤ˇ��ʹ���ڌ�(sh��)�H���a(ch��n)�����ڲ�������ԇ�(y��n)�x����ͨ����������(j��ng)��ע�{�Ϻ���Ҝظ���һ���r(sh��)�g�����ñ��rĤ�ܷ⣬����͜ظ���������ֱ�����w�̻���������ȥ���rĤ��Óģ���ٷ���������о����ӟᣬֱ��ˮ����ȫ�ų���

�øߜ�늠t���Y(ji��)ԇ�K��ͨ�����ͻ���ϵğ��Y(ji��)�^(gu��)���ǹ������Y(ji��)����Ҫ����ԭ�ϱ����������w�ƺ;����g������w�Ɓ�(l��i)��������ϵğ��ɜض��cԭ�ϵķN������ȵ����P(gu��n)��ͬ�ӵ�ԭ�����w��Խ��(x��)Խ���ן��Y(ji��)�����Y(ji��)�ض�Խ�����Ԧ�-Al2O3��ԭ�������ö�N��ͬ�����IJ������������˾��иߜ��������õ�MgO��ʹ����ɜض��_(d��)��1500����

��ȼ������y(c��)��

ԓ����߀���Ԍ���ȼ�����ӵ����У��Ƴ��w�e�ܶȞ�0.8���p�ͻ�u��������ȼ���Ԡ����ĩ����������̿�ۡ��o(w��)��ú������ȼ������Ҫ���ן��M���ҷֺ����ͣ��һҷ����к��s�|(zh��)��������ͨ�������ĩ������������һ����30~40%���ĩҪ��(j��ng)�^(gu��)�Y�����������Ժ��X�\��һ��ĥ�ơ������ȼ���������ڝ�ʽ�����C(j��)�л��4~5min����ͨ�^(gu��)�����D���C(j��)�D�������l�������ĺ�ˮ����40~50%��

���ϻ쾚��������ľģ�г�����ľģ����ˮ������ˢ���ĩ�����b������ƽ��Óģ��ë����(j��ng)�������Ҏ(gu��)���Ĝض����M(j��n)�П�����

���X���p���شu���ƕr(sh��)���������s�|(zh��)����������RO,RO,Fe2O3������?c��)ڸߜ����cAl2O3��SiO2����(y��ng)����Һ�ࡣ����Al2O3-SiO2-R2O�wϵ�r(sh��)��Һ�����ڸߜ��µ����L(zh��ng)�ٶ��S�ضȵ����߶��ӿ졣��������ڟ��ɜضȵ�������Һ���������������Һ��ճ���½�������(hu��)����u��׃�������ʹu�ĸߜ���������ˣ���Һ�����Y(ji��)�����ğ��Y(ji��)��ˇ���˲����^�͵ğ��ɜض������L(zh��ng)���ؕr(sh��)�g����(sh��)�H��(y��ng)�ñ�����һ��(j��)������(j��)���X�u���ɲ�����ͬ�ğ��ɜض������õ���G���ƣ�һ��1430��������40С�r(sh��)��Ill�ȸ��X�|(zh��)�u�ض�1390~1420�档�քe��1550�z�϶Ⱥ�1450�z�϶���ʹ�������Gȼ�������X�uһ�������������՟�����

ᘌ�(du��)��ͬ�ȼ�(j��)���X�u���|(zh��)��Ҫ���x�ò�ͬ�ȼ�(j��)�ĵ\��ԭ���������ں���ʹ�������Ͼ������M����ʹ�û켉(j��)��(y��n)�ص�ԭ�������ϵ��|(zh��)��ȡ�Q��呟��ض������˴_�����ϳ�֟��Y(ji��)�ͱM���ܸߵ��w�e�ܶ���ͨ����(y��ng)�_(d��)�����Ը��ڵ\����呟��ض�������呟��^(gu��)����ʹ����Ī��(l��i)ʯ���͟��Y(ji��)�տs������ɡ�

�ͻ���ϳ��F(xi��n)�_(k��i)����Ó�䡢��ĥ�p��ô�k����Ҫ�ص�Q��(w��n)�}����Ҫ�ĸ�Դ�ھ���������������ԭ�����sʢ�Ͳď����Ͳ����a(ch��n)���аl(f��)����(w��)�������ܽ�Q�ߜظG�t��(n��i)�r�ĸ��N���y��(w��n)�}���gӭ�V������������ԃ�����g(sh��)������

�����]

�ھ���ԃ(7*24)

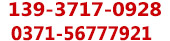

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ